Aus fehlerhaften Geräten kann eine Vielzahl verschiedener Ersatzteile entnommen werden, die nicht nur zur Reparatur anderer Geräte, sondern auch zur eigenständigen Herstellung von Originalprodukten verwendet werden können. Eines dieser hausgemachten Produkte ist das Punktschweißen, das aus unnötigen Mikrowellenöfen sehr einfach herzustellen ist.

Werfen Sie Ihre alte Mikrowelle nicht weg

In diesem Artikel wird ausführlich beschrieben, wie Sie einen Spotter aus einer alten Mikrowelle selbständig herstellen können.

DIY Mikrowellen-Spotter: Trafomontage

Ein Mikrowellenherd kann nur zur Herstellung eines Schweißgeräts verwendet werden, wenn sein Hochspannungstransformator in betriebsbereitem Zustand ist. Für das selbstgemachte Punktschweißen müssen Sie dieses Teil aus dem Haushaltsgerät entfernen. So demontieren Sie einen Hochspannungswandler:

- Entfernen Sie die hintere Abdeckung, indem Sie zuerst einige Schrauben lösen.

- Klemmen vom Leistungstransformator abklemmen;

- Lösen Sie die Schrauben, mit denen der Transformator befestigt ist.

- Teil entnehmen.

Mit dem Aufwärtstransformator können Sie jetzt eine Abwärtstransformation durchführen, die für die Konstruktion von hausgemachtem Punktschweißen verwendet wird. Für eine solche Änderung ist zunächst die Sekundärhochspannungswicklung sorgfältig zu demontieren. Dazu werden folgende Werkzeuge benötigt:

- Metallsäge;

- Ein Hammer;

- Haarnadel;

- Zangen;

- Elektrische Bohrmaschine;

- Bohrer für Metall.

Die Demontage der Sekundärwicklung erfolgt in folgender Reihenfolge:

- Befestigen Sie den Transformator in einem Schraubstock, um die Primärwicklung nicht zu beschädigen.

- Eine Metallsäge schneidet die Sekundärwicklung von zwei Seiten.

Entfernen der Sekundärwicklung eines Hochspannungstransformators

- Bohren, um die im Transformatorgehäuse verbleibenden Drähte der Sekundärwicklung zu bohren;

- Schlagen Sie mit einer Haarnadel und einem Hammer die Reste des Kupferdrahtes aus.

Wenn die Hochspannungswicklung vollständig entfernt ist, muss der Draht für die Absenkwicklung korrekt gewickelt werden. Der Durchmesser des Kupferdrahtes für die Sekundärwicklung muss mindestens 16 mm betragen. Wenn es keinen Leiter mit geeignetem Durchmesser gibt, können mehrere gebündelte Drähte verwendet werden.

Punktschweißtransformator

Bei dieser Ausführungsform der Herstellung der Wicklung sollten leitende Leiter so gewählt werden, dass die Summe der Durchmesser aller Kupferleiter mindestens 16 mm beträgt. Für die Sekundärwicklung ist es ausreichend, 2 - 3 Windungen zu wickeln, um einen Strom mit ausreichend hoher Leistung zu erhalten.

Die Windungen sollten so nah wie möglich beieinander liegen.

Auf diese Montage kann der Transformator als abgeschlossen angesehen werden.

Elektrodenherstellung

Punktschweißen mit einer alten Mikrowelle funktioniert nur mit hochwertigen Elektroden. Sie können unabhängig Elektroden aus einem Kupferstab herstellen. Die Verbindung der Elektroden mit dem Fahrdraht erfolgt durch die Spitze, die qualitativ mit dem Kupferleiter verlötet werden soll.

Die Arbeitsseite der Elektrode sollte kegelförmig angeschliffen werden, um eine bessere Schweißverbindung zu erzielen.

Punktschweißelektrode

Wenn Sie keine Elektroden selbst herstellen möchten, können Sie vorgefertigte Elektroden kaufen. Die Kosten für Fabrikprodukte betragen jedoch mindestens 500 Rubel für 1 Stück.

Kontrollen durchführen

Damit das Punktschweißen einfach und bequem zu steuern ist, muss der Vorrichtungskörper hergestellt werden, mit dem es möglich sein wird, Metalle leicht zu schweißen.

Als erstes muss der Transformator repariert werden. Zu diesem Zweck können Sie eine dicke Sperrholzplatte verwenden, in die mit einem Bohrer Löcher für die Montage des Transformators eingebracht werden. Die Steuerung des Punktschweißprozesses kann wie bei einem externen Gerät erfolgen, wenn der Transformator vom Gehäuse getrennt angeordnet ist und von dort über Drähte Spannung an die Kontakte der Klemmen angelegt wird. Ein solches Gerät ermöglicht das Schweißen an schwer zugänglichen Stellen und an großen Objekten.

Ein wesentlicher Nachteil der entfernten Vorrichtung ist die Notwendigkeit, ein ausreichend langes Kabel zu verwenden, durch das der elektrische Strom aufgrund der Erwärmung des Leiters zum Zeitpunkt des Metallschweißens erheblich verringert wird. Die Unfähigkeit des entfernten Geräts beinhaltet auch die Unfähigkeit, eine Zange mit einem langen Hebel zu verwenden, so dass die Kontaktkraft unbedeutend ist, was die Qualität des Schweißens nur beeinträchtigen kann.

Zangen können unabhängig mit einem Inverter-Schweißgerät hergestellt werden. Zum Herstellen einer Zange benötigen Sie 2 große Unterlegscheiben mit einer Dicke von mindestens 8 mm und einem Durchmesser von 50 mm. In Ermangelung geeigneter Teile können sie unabhängig auf einer Drehmaschine hergestellt werden. Wenn die Unterlegscheiben von Hand hergestellt werden, müssen Sie in der Mitte jeder Scheibe ein Loch mit einem Durchmesser von 20 mm bohren.

Der nächste Schritt bei der unabhängigen Herstellung von Zecken ist das Herausschneiden eines dicken Isolierstabs aus Ebonit.

Hartgummistangen

Es ist wünschenswert, die Stange so zu wählen, dass ihr Durchmesser dem Außendurchmesser der Metallscheiben entspricht. Die mittlere Isolierung wird wie folgt hergestellt.

- Ein 30 mm langes Stück wird aus einem Ebonitstab geschnitten.

- Die Ebonitscheibe ist fest in der Bohrmaschine fixiert und genau in der Mitte ist eine Durchgangsbohrung mit einem Durchmesser von 8 mm angebracht.

- Bei einer Drehmaschine wird auf beiden Seiten der Ebonitscheibe Material bis zu einem Durchmesser von 20 mm abgetragen. Das Material sollte in einem Abstand entfernt werden, der der Dicke der Metallscheibe entspricht.

Auf diese Weise wird ein zuverlässiger Isolator erhalten, der keinen Kurzschluss zwischen den Klemmhebeln zulässt.

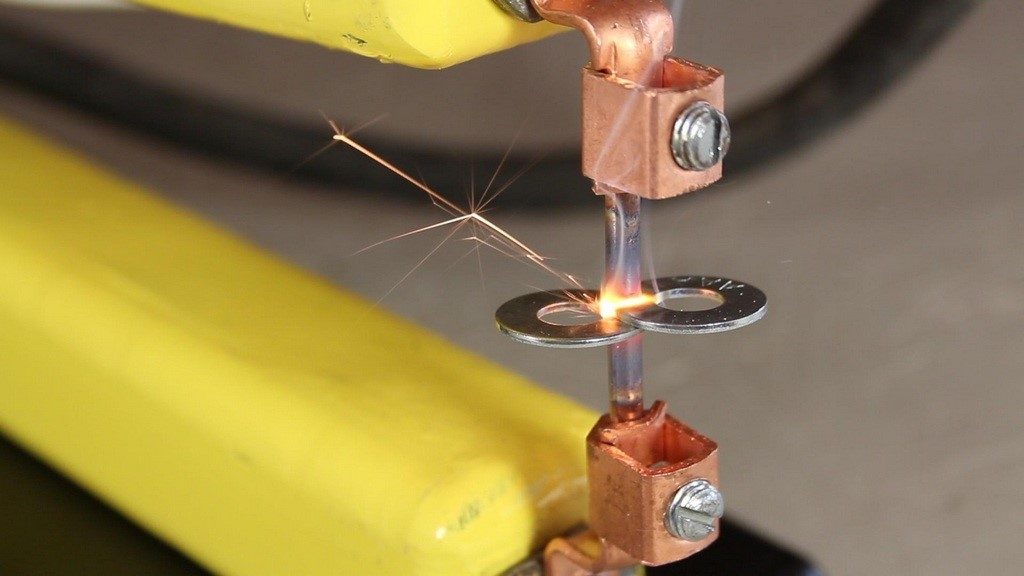

In der nächsten Phase der Herstellung von hausgemachten Zangen werden Metallscheiben geschweißt, auf der einen Seite werden etwa 40 cm lange Griffe angebracht und auf der anderen Seite der Kontaktteil des Geräts, an dem ein Stromkabel und eine Elektrodenklemme angebracht werden. Die Griffe und das Kontaktteil des Geräts können aus einer Metallstange bestehen, die von der Bedienerseite gerade und vom Kontaktteil L-förmig sein sollte. Das Biegen der Zangen von der Seite des Arbeitsteils ist notwendig, damit der Kontakt der Kontakte nur am Ort des Schweißens der Teile hergestellt wird. Nach dem Schweißen werden die Metallscheiben, an die die Griffe und Kontaktteile geschweißt wurden, mit einer Feile oder einem Schmirgel gereinigt, so dass die Teile nach dem Zusammenbau der Milben frei entlang der Ebonit-Isolierung gleiten können.

Selbstgemachte Zecken setzen Sie wie folgt zusammen:

- Eine Metallscheibe wird auf einen Bolzen mit einer Länge von 50 mm und einem Durchmesser von 8 mm gesteckt, dann auf eine Scheibe aus einem Isoliermaterial mit einem Außendurchmesser von mindestens 30 mm.

- Eine Hälfte der Ticks ist installiert.

- Ein separierender Ebonit-Isolator ist installiert.

- Die zweite Hälfte der Ticks ist installiert.

- Eine Isolierscheibe wird aufgesetzt, dann eine Metallscheibe, wonach die M8-Mutter angeschraubt wird.

Hausgemachte Milben

Neben einem erheblichen Leistungsverlust des Leiters ist es bei der Verwendung von Zangen nicht immer möglich, die Kontakte mit der erforderlichen Kraft zu reduzieren. Dieser Nachteil tritt insbesondere beim Widerstandsschweißen von Metallteilen mit einer Dicke von 0,5 mm oder mehr auf.Um einen ausreichenden Kraftaufwand zu gewährleisten, erfolgt das Kontaktschweißen aus einer alten Mikrowelle in Form einer stationären Maschine.

Stationäre Schweißmaschine

Hebelfeder

Alle Hauptteile dieser Art des Kontaktschweißens werden nach dem oben beschriebenen Prinzip hergestellt, mit dem einzigen Unterschied, dass das Arbeitsteil nur in einer vertikalen Ebene bewegt wird und die Kontakte aufgrund des Vorhandenseins eines längeren Hebels unter einer viel größeren Kraft schließen.

Bei einem stationären Gerät wird nur der Oberarm beweglich gemacht, der wie bei der Herstellung von Zecken mit einem Eboniteinsatz zuverlässig vom Grundkörper isoliert werden muss.

Die Verwendung eines Hebels vereinfacht die Steuerung des Schweißgeräts erheblich und ermöglicht es Ihnen, einen Mechanismus zu erstellen, der das Gerät automatisch einschaltet, wenn der Hebel nach unten bewegt wird.

Sie müssen den Hebel auch mit einer Feder ausstatten, die den oberen Kontakt unmittelbar nach dem Aufhören des Drucks wieder herstellt.

Es ist nicht erforderlich, eine stationäre Struktur mit "Scherenhebeln" auszustatten. Daher ist es ausreichend, einen beweglichen oberen Hebel herzustellen, an dem eine Klemme zum Verbinden des Drahtes vom Transformator und ein Elektrodenbefestigungsmechanismus installiert werden.

Das Unterteil ist in Form einer festen Plattform mit einem sich nach oben erstreckenden Element ausgeführt, an dem auch das Stromkabel und die untere Arbeitselektrode befestigt sind.

Selbstgemachtes Punktschweißen

Der Vorteil eines stationären Geräts besteht darin, dass mit diesem Gerät Metall mit einer Dicke von bis zu 1 mm problemlos geschweißt werden kann. Eine höhere Leistung wird dadurch erreicht, dass der Transformator installiert ist

auf der gleichen Plattform mit dem Arbeitsteil. Diese Anordnung minimiert den Verlust von elektrischem Strom durch die Verwendung eines kürzeren Kabels zwischen der Sekundärwicklung und den Elektroden.

Fazit

Spotter aus der Mikrowelle kann unabhängig durchgeführt werden, wodurch mindestens 10 000 Rubel gespart werden.

Fabrikapparat

Die Elektroden werden auch unabhängig voneinander hergestellt Mikrowellentrafoum ein effizientes und sicheres Punktschweißgerät zu erhalten.