Когато създавате острие за прическа в машинка за подстригване на коса постепенно се износват Поради тази причина скоростта, качеството и производителността на работата намаляват. Ефективната работа на оборудването се възстановява чрез заточване на детайлите.

Машинка за подстригване на коса

Най-качественото заточване на машините за подстригване на косата се извършва на професионално оборудване. Има обаче начини за извършване на тези работи у дома. Помислете за най-често срещаните от тях.

Как да заточите ножовете бързо на всяка машинка за подстригване

Има няколко начина за заточване на фризьорските машини. В същото време се използва различно оборудване и материали. Те включват:

- Професионален комплект за заточване.

- Струг.

- Машина за шлайфане.

- Кухненски камък.

- Шкурка.

Процедурата за заточване на остриета

Заточването на ножовете на фризьорските машини се извършва на няколко етапа:

- Изваждане и подготовка на остриета за заточване.

- Ножове за заточване и шлифоване.

- Обработка на заточени части.

- Сглобяване на ножния блок.

- Тест прическа.

- Окончателна настройка на ножовете.

Преди извършване на работа внимателно подгответе работното място. Осигурете необходимото ниво на удобство и осветление. Поставете на места всички необходими инструменти и материали.

Почиствайте и смазвайте остриетата на ножа след всяко рязане. Това ще помогне да се гарантира дългосрочната работа на устройството.

С помощта на отвертка или отвертка отстранете фиксиращите винтове на ножовия блок. Отстранените части се оставят настрана или се поставят в отделна кутия. Извадете внимателно горните (подвижни) и долните (неподвижни) ножове.

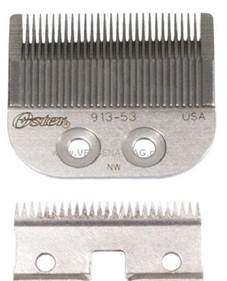

Долни и горни ножове

Долният нож е неподвижен, когато машината работи. Той е прикрепен към тялото на машината с помощта на фиксиращи винтове.

Горният нож се плъзга по работната повърхност на долния нож. Движенията се извършват наляво-надясно по оста на плъзгане на ножовете.

Между ножовете е монтирана подложка за полимерна подложка.

Изваждане и подготовка на остриета за заточване

С четка и влажна кърпа почистете ножовете от замърсяване и прах. За да премахнете ръждата, използвайте импровизирани средства или специални решения. Тези продукти се предлагат в широк асортимент, продавани в магазини за битова химия. Те могат да бъдат закупени и в авточасти и ВиК отдели.

Демонтаж на ножния блок

За да премахнете ръждата, ножовете се потапят за няколко минути в контейнер със специален разтвор. С помощта на памучен тампон или четка те третират повърхността на остриетата. Ако е необходимо, повторете процедурата.

Използвайте само специализирано масло за смазване на остриета и други движещи се части. В някои случаи може да се използва машинно или вретеново масло. Категорично е забранено използването на растително масло!

С помощта на суха кърпа остриетата се избърсват сухи и се изсушават на топло място. След обработка и смазване на триещите се повърхности машината се сглобява в обратен ред.

Дълбокото почистване на ножовете от прах и отломки допринася за частичното възстановяване на функциите на машината.Изпълнението на тези процедури е достатъчно, за да продължи работата на устройството със самозаточващи се остриета. В случай на недостатъчност на предприетите мерки, те преминават към следващия етап.

Заточване на острието

Професионалното заточване на остриетата на ножовете и тримерите е доста трудна задача. Заточването е отговорен и трудоемък процес. Качеството на по-нататъшна работа с устройството зависи от точността на работата на този етап.

Прочетете също: как работи тримерът - устройство и инструкции.

Заточване на остриета с комплект за заточване на нож

Професионални комплекти за заточване се предлагат в специализирани магазини.

Машина за заточване на нож с капак

Комплектът включва следните компоненти:

- шлифовъчна машина;

- защитен капак на машината;

- двустранен алуминиев диск (шайба за план);

- специален състав за почистване на диска и ножовете;

- специален състав за смазване на острието и ножовете;

- камък за равномерно разпределение на абразив;

- магнитен държач;

- абразивен прах;

- лазерен показалец;

- четка или четка.

Редът на работа на шлифовъчната машина е следният.

Шайбата с помощта на гъба е предварително почистена от прах и отломки. С помощта на пулверизатор или гъба, върху повърхността на диска се нанася смазка.

За ваша собствена безопасност не използвайте автомобили със счупен захранващ кабел, повреда на елементи на корпуса и т.н. Всички идентифицирани щети трябва да бъдат поправени в специализирани сервизни центрове.

Парче плат се разтрива с масло върху цялата повърхност на диска. По този начин се запълват всички неравности по повърхността на шайбата. С мека четка равномерно разпределете тънък слой абразивен прах по повърхността на диска. Кръговите движения на щангата втриват абразива в повърхността на диска.

Заточване на остриета на шлайф

След като нанасят грес и абразивен прах, започват да заточват ножовете. За целта инсталирайте магнитен лазерен указател. Фиксирайте острието с магнитен държач. Включете машината и се захващайте за работа.

Чрез превод от ръба на диска до центъра му работните равнини на ножовете се изострят. След заточване остриетата се измиват в специален разтвор. Използвайте четка за отстраняване на частици абразивен прах между зъбите на плочите. Избършете частите старателно със суха мека кърпа, изплакнете и подсушете.

След като обработват заточените части, те започват да сглобяват ножния блок. Преди монтажа върху триещите повърхности на плочите се нанася смазка.

Заточване на остриета с шлифовъчен камък

Използването на двустранна лента помага да се изостри острието на машинката за подстригване. Една повърхност на такъв бар е предназначена за грубо заточване на ножове. Другата повърхност се използва за шлайфане на предварително заземени повърхности. Ширината на шината се приема равна или по-голяма от ширината на режещите елементи.

Заточване на остриета върху таласъм

Острието по време на работа се премества в надлъжна и напречна посока по цялата повърхност на камъка. Движенията се извършват плавно и без натиск.

При модели с керамични остриета трябва да се използват само диамантени покрития.

Окончателното прилепване се извършва от другата страна на щангата. Работата се извършва, докато на земната повърхност не се появи отличителен отблясък. След това отстранете остатъците от металния и абразивен прах.

Заточване на струг

За да изострите части на стругове, сменете абразивното колело с алуминиев диск. Работната повърхност на диска се почиства от прах и мръсотия. На почистената повърхност се нанася тънък слой диамантена паста.

Заточване на струг

Задайте необходимата скорост на въртене на диска и включете машината. Оптималната скорост на въртене на диска е от 1200 до 1500 оборота в минута.

В края на работата шлифовъчният диск и обработените остриета се почистват от прах. Обработените части се измиват в специален разтвор.

Заточване на остриета на шлайф

За заточване на режещите части се използват два вида оборудване:

- с емерно (шлифовъчно) колело;

- лента (с шкурка).

В първия случай процесът е подобен на процеса на работа върху професионално оборудване. Основният недостатък на моделите с този дизайн е невъзможността да се регулира скоростта на въртене на диска. Следователно такъв инструмент се използва за груби заточващи се части.

За да се възстанови работата на машината в случай на механични повреди или отстраняване на зъбите, помага да се регенерира. Такава работа се извършва в специализиран цех, използващ професионално оборудване.

Машината за шлифовъчен колан има доста широка и равномерна работна равнина. По време на работа машината е обърната с главата надолу с работната равнина. С помощта на различни стопове и скоби, оборудването се фиксира в същото положение.

Шлайф с кръг

Някои занаятчии измислиха възможността за поставяне на машината на страничната повърхност. За целта поставете върху пишеща машина лист чиста бяла хартия. Те очертават контурите и определят местоположението на отворите на закрепващите болтове.

Лентов шлифовъчен апарат

Наложете лист хартия с начертана контура върху лист шперплат. Въз основа на получената маркировка се правят дупки. Поставете болтове в отворите и ги фиксирайте с гайки.

Машината е монтирана на болтове и е във фиксирано положение. Това гарантира удобството и контрола на заточването на всеки етап от работата.

Шлифовъчни остриета

Този метод ви позволява да изострите всяко острие у дома. Това ще изисква шкурка и доста равна повърхност. Това се постига чрез използването на парче шперплат, органично или кварцово стъкло.

Зърнеността на хартията на етапа на грубо смилане се приема равна на 30-40 микрона. За окончателно смилане се използва хартия със зърно от 5 до 10 микрона.

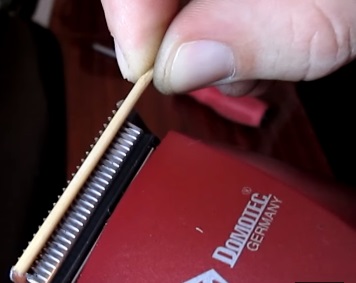

Шкурка за заточване на острие

На масата или коленете се полага лист шперплат или парче стъкло с шкурка. При кръгови гладки движения те редуват резко остриетата. Заточването се извършва, докато се появи характерен блясък.

Регулиране на ножове

За да се осигури нормалната работа на ножовете, взаимното им положение се регулира в надлъжната и напречната равнина. За да направите това, инсталирайте и леко затегнете фиксиращите винтове на ножния блок. Чрез натискане на лопатките се регулира тяхното относително положение в напречната равнина.

За да предотвратите ръжда, не обработвайте остриетата с вода. Използвайте алкохол или специални съединения на основата на хелий.

Настройката се счита за завършена, ако линията на режещия ръб на зъбите на подвижния нож е с 1-2 мм по-ниска от линията на зъбите на неподвижния нож.

Ножове надлъжно регулиране

В този случай трябва да се осигури лек наклон на линията на рязане на зъбите на подвижния нож спрямо горния разрез на зъбите на неподвижния нож.

Странична настройка на ножа

Регулирането на ножовете в надлъжна посока се осигурява от съвпадението на режещия ръб на крайния ляв зъб на горния нож с началото на ред долни зъби.

В края на настройката винтовете за фиксиране са напълно затегнати.

Производителите на известни марки гарантират високо качество на сглобяване. Постоянният контрол на смазването и периодичното заточване ще осигурят непрекъсната работа на електрическите уреди за дълго време.